无线气囊温压传感系统设计

时间:2021-03-15 阅读:828

引言

飞行器气囊内部置有爆炸性药体,药体引燃后会迅速产生大量气体,气体膨胀使气囊展开[1]。气囊使用柔性材料[2]制成,内部气体膨胀过程中温度和压力急剧上升,监测气体的温度和压力,可为气囊设计、性能分析、安全性监测提供依据[3-5]。

国外普遍采取在气囊内部埋设传感器 的方式,实现对气囊内部气体温度和压力的测量。本设计提出一种气囊温度和压力测量系统,由传感器

的方式,实现对气囊内部气体温度和压力的测量。本设计提出一种气囊温度和压力测量系统,由传感器 、发送器和接收器组成,其中传感器

、发送器和接收器组成,其中传感器 和发送器布置在气囊内部,可感应气囊内部气体的温度和压力,并将测量数据无线输出[6]。接收器布置在气囊外部,可通过无线方式控制发送器工作,并接收测试数据。该系统的传感器

和发送器布置在气囊内部,可感应气囊内部气体的温度和压力,并将测量数据无线输出[6]。接收器布置在气囊外部,可通过无线方式控制发送器工作,并接收测试数据。该系统的传感器 和发送器采取微型化设计[7],可以塑封在气囊柔性材料中而不影响气囊展开,在气囊工作过程中可对内部气体的温度和压力进行准确测量,为掌握气囊内部状态、改进气囊装置设计提供测试依据,具有重要的研制意义。

和发送器采取微型化设计[7],可以塑封在气囊柔性材料中而不影响气囊展开,在气囊工作过程中可对内部气体的温度和压力进行准确测量,为掌握气囊内部状态、改进气囊装置设计提供测试依据,具有重要的研制意义。

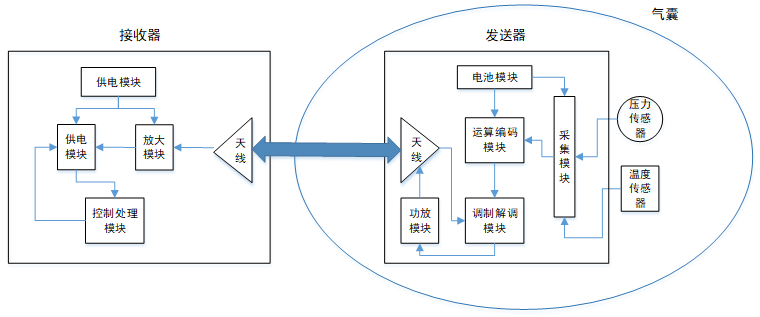

图1 气囊温压传感系统组成框图

1 系统组成

气囊温压传感系统包括传感器 、发送器和接收器,传感器由温度传感器和压力传感器组成,分别用于测量温度和压力。发送器可采集传感器信号,经运算处理后无线发送数据,并且可以接收、响应外部接收器发出的控制指令。接收器布置在气囊外部,可以接收发送器输出的测试数据,完成测量。系统框图如图1所示,各部分的组成及功能如表1所示。

、发送器和接收器,传感器由温度传感器和压力传感器组成,分别用于测量温度和压力。发送器可采集传感器信号,经运算处理后无线发送数据,并且可以接收、响应外部接收器发出的控制指令。接收器布置在气囊外部,可以接收发送器输出的测试数据,完成测量。系统框图如图1所示,各部分的组成及功能如表1所示。

表1 系统各模块功能汇总表

模块名称 | 所属装置 | 安装位置 | 实现功能 |

温度传感器 | 传感器 | 气囊内 | 温度感应 |

压力传感器 | 压力感应 | ||

电池模块 | 发送器 | 气囊内 | 供电 |

放大模块 | 小信号放大 | ||

采集模块 | AD转换 | ||

核心处理器 | 运算、编码、响应指令 | ||

存储模块 | 存储参数 | ||

调制解调模块 | 信号调制解调 | ||

功放模块 | 功率放大 | ||

天线 | 无线信号发送接收 | ||

电源模块 | 接收器 | 气囊外 | 供电 |

中心处理器 | 控制指令、解算、编码 | ||

通信模块 | 数据通信 | ||

存储模块 | 参数、数据存储 | ||

调制解调模块 | 信号调制解调 | ||

天线 | 无线信号发送接收 | ||

功放模块 | 功率放大 |

2 温度测量

气囊温度传感器选择铂电阻式[8-9]测量原理,布置在气囊内部,采取小体积、轻量化设计。温度传感器的标定温度为200℃,测量总精度为±0.5℃。

温度传感器由外壳、电缆、电连接器组成,敏感元件为Pt100铂电阻[10]。传感器的外形结构如图2所示。

图2 温度传感器外形图(单位mm)

3 压力测量

压力传感器用于测量气囊内部气体静态压力,量程为500kPa。选择硅压阻式测量原理[11-13],工作温度可达250℃。

该硅压阻式压力传感器的敏感元件由硅材料制成,其有效感压面积直径只有2mm。通过向硅片中扩散入杂质形成四个臂的惠斯通电桥,电桥将压力信号转换为电压信号。传感器的敏感元件装在带有微型螺纹的外壳中,直径仅为5mm。通过改变常规的平面硅膜片形式,采用一种特殊形状的硅膜片,可以承受250℃高温,同时在外壳中还封装有电桥平衡元件和温度补偿元件,在微小空间里实现了传感器的温度补偿。传感器的外形如图3所示。

图3 压力传感器外形图

4 发送器设计

4.1 供电设计

发送器布置在气囊内部,可与外部设备无线通信,需要自带电源。发送器供电选用3.3V输出的微型锂电池,外形尺寸不大于φ30mm、厚度不大于5mm,电池容量不小于450mAh。发送器采用低功耗设计,不工作情况下为待机模式,功耗为微安级;当接收到启动信号后,进入工作模式,采集状态下功耗不大于20mA;当向外发射电磁信号时,功耗大,峰值不超过100mA。以大功耗持续工作状态计算,400mAh锂电池[14]可保证系统连续工作4h。

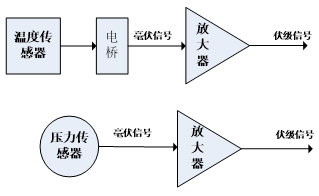

图4 信号放大链路图

4.2 信号放大

选用高精度、低噪声的仪表放大器LTC2053,通过设置增益将传感器输出的毫伏级电压信号放大至AD采集模块输入电压范围内。其中温度传感器输出曲线为非线性,在放大电路中加入反馈电阻,可对输出曲线进行初步非线性修正。

4.3信号采集

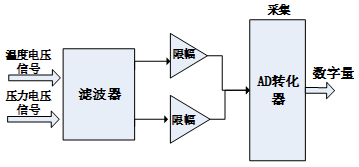

图5 信号采集链路图

信号采集模块选用16位AD转换器AD7705,以达到较高信号分辨率。该AD转换器采样速率为达到10MIPS,可在气囊快速展开过程中进行实时性测量。该AD转换器大功耗不到1mW,待机电流不到8µA,为微功耗器件,可使用锂电池长时间可靠工作。AD7705具有高速SPI接口,可快速向核心处理器传输数据。温度传感器和压力传感器输出的模拟电压经过AD转换后,转变为数字量送入核心处理器进行数据处理。

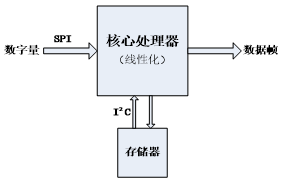

图6 数据处理链路图

4.4线性化处理

选择STM32单片机作为核心处理器,实现对数字量信号的线性化处理。该单片机工作频率为72MHz,具有多级流水数据处理机制和单周期硬件乘法器,可快速运算、处理数据。该单片机内部集成512KB的Flash存储器和64KB的 SRAM存储器,可为程序代码和运算数据提供充足的存储空间。STM32单片机为3.3V系统并且具有低功耗模式,可使用锂电池长时间可靠工作。使用标准校准装置对温度传感器和压力传感器进行输出校准,将校准数据与采集到的数字量信号进行比对,以得到曲线修正系数。单片机将修正系数存入数据存储器,并且随时调用并参与运算。数据存储器选用非易失性EPROM存储器,可与核心处理器通过I2C总线通信,实现数据的读取。

4.5编码组帧

经过线性修正的数字量信号需要进行编码组帧,以一定的帧格式输出,以提高信号传输的可靠性。

数据以一定的波特率传输,波特率不可太低因为会影响数据传输速率,同时波特率也不可太高因为容易造成传输出错,波特率选择9600bps。数据按照字节进行编码,每个字节为10位,1位起始位,8位数据位,1位停止位,如表2所示。

表2 数据编码格式表

起始位 | 数据位 | 停止位 | |||||||

0 | D0 | D1 | D2 | D3 | D4 | D5 | D6 | D7 | 1 |

数据经过编码后需要进行组帧,组帧采取表3格式,以提高多组数据连续发送过程中的可靠性。数据帧传输过程中,帧内各字节间连续发送,无时间间隔。

表3 数据帧格式表

字节序号 | 名称 | 内容 |

1 | 帧头 | 55H |

2 | 帧头 | AAH |

3 | 数据长度 | N-4 |

4~N-1 | 数据 | / |

N | 校验和 | / |

4.6数据传输

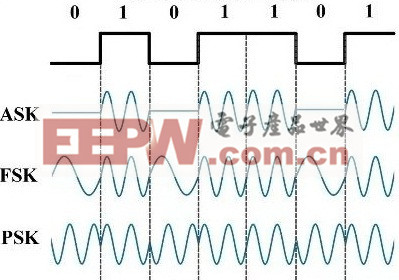

本测试系统的通信距离较短,而且产品尺寸受限,选择FSK调制方式[15-17]可以极大减小系统体积,并且可以满足通信要求。

图7 FSK调制波形图

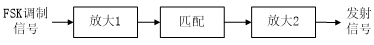

数字信号经过FSK调制后转变为模拟波形,为了满足传输距离要求需要对调制信号进行功率放大。常用的集成化信号调制解调模块可以直接输入数字量信号,对信号进行FSK调制和解调,但是输出功率较小,通常不超过16dBm(约40mW),需要进行功率放大。信号功率放大可使用高频功率放大器进行信号放大。功率放大电路的基本框图如图8所示。

图8 功率放大电路的基本框图

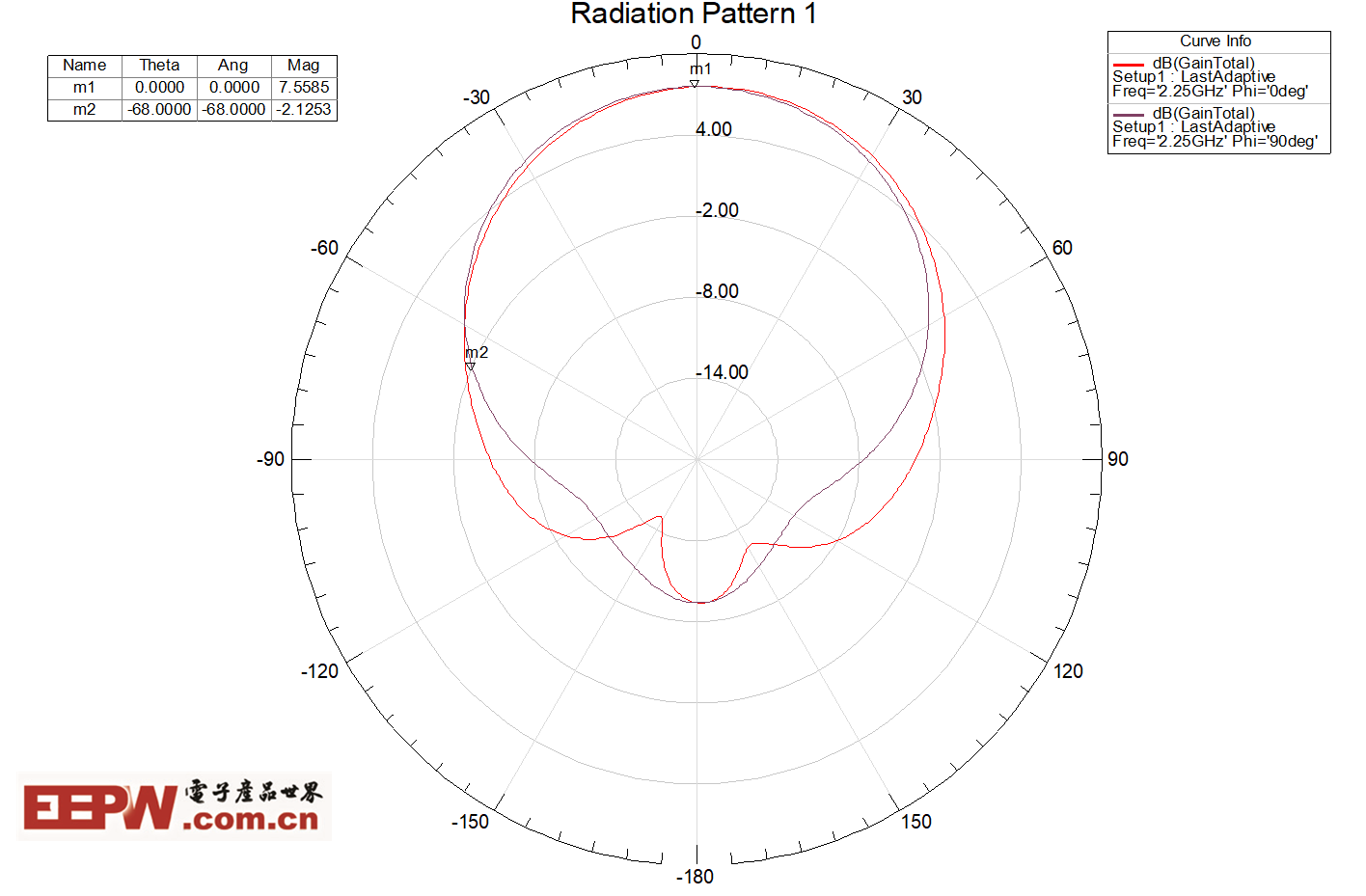

4.7无线发送

贴片振子天线具有体积小、重量轻、精度高、结构简单、性能可靠的优点,为了满足微型化设计要求,发送器和接收器的天线采用贴片振子天线[18]。贴片振子天线的水平面波束宽度、波束偏斜及方向图一致性决定了覆盖区方位向的性能好坏。每个扇区天线在大辐射方向偏离±60º时到达覆盖边缘,需要切换到相邻扇区工作。在±60º的切换角域,方向图电平应该有一个合理的下降。电平下降太多时,在切换角域附近容易引起覆盖盲区掉线;电平下降太少时,在切换角域附近覆盖产生重叠,导致相邻扇区干扰增加。设计中使用的贴片振子天线仿真模型如下图9所示,可以看出该天线可满足±60º覆盖区要求。

图9 天线仿真结果

5 接收器设计

5.1 FSK解调

接收器与发送器之间进行数据传输时,按照对应的FSK调制解调方式实现通信对接。

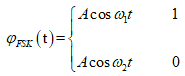

FSK信号调制即频率键控是利用数字基带信号控制载波的频率来传输信息的一种调制方式。FSK信号在一个码元周期内的波形表达式如公式1所示,可用频率f1的载波来传输“1”码,用频率为f2的载波来传输“0”码。

(1)

(1)

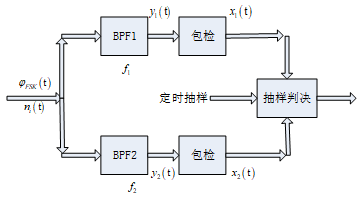

因此FSK调制可用双振荡器f1和f2产生,FSK信号的解调方式有非相干解调,如图10所示。FSK的非相干解调系统[19-20],由两个带宽相同的带通滤波器对f1和f2起到分路作用,用以分开两路形成两路ASK信号,上支路信号为f1函数,下支路信号为f2函数,经包络检测后分别取出它们的包络。将两路滤波后的包络信号相减,再经过抽样判决,根据调制规则,当判决值大于等于0时,判决为1,否则判决为0。

图10 FSK非相干解调系统

5.2与上位机通信

接收器位于飞行器气囊外部可与上位机进行有线对接,使用RS485总线进行数据通信。

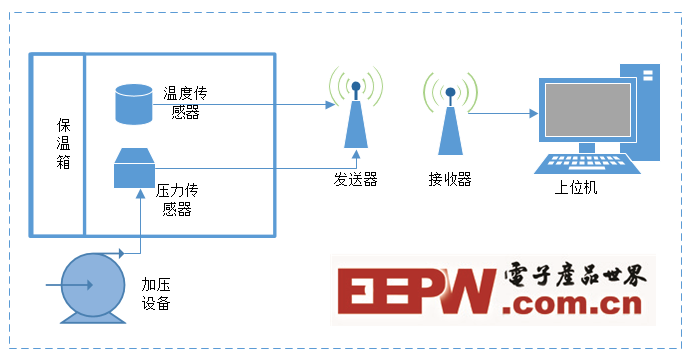

图11 试验测试系统图

6 试验测试

如图11所示把温度传感器和压力传感器放置于保温箱内部,保温箱可以设置温度。试验过程中使用精度等级为±0.2℃的标准温度传感器监测保温箱温度。保温箱外部的加压设备可以给压力传感器提供工作压力。加压设备的精度等级为0.05%FS,量程为5MPa。发送器放置在保温箱外部,与传感器有线连接。接收器与发送器保持2m距离,与上位机电脑通过串口连接。

试验过程中,从-20℃到+60℃每隔20℃设置一个温度点,在每个温度点保温30min,以保证传感器温度稳定。在每个温度下使用温度传感器测试温度,通过加压设备给压力传感器施加一个进程和回程压力,经发送器和接收器传输后,在上位机电脑上通过软件读取测试数据。温度和压力测试数据如表4所示。经计算,温度传感器的准确度达到了±0.5℃。压力传感器的非线性小于0.2%FS,全温度区间范围内温漂系数小于0.05%FS/℃。温度和压力测试技术指标均达到了较高水平,测试效果良好。

表4 温度压力测试数据表

环境 温度 ℃ | 温度 测试值 ℃ | 压力测试值kPa | |||||||

-20 | -19.5 | 0.25 | 100.35 | 200.6 | 300.9 | 400.6 | 500.6 | 非线性: | 0.18%FS |

0.25 | 100.35 | 200.59 | 300.89 | 400.59 | 500.6 | ||||

0 | 0.4 | 0.2 | 100.3 | 200.5 | 300.8 | 400.55 | 500.55 | 非线性: | 0.16%FS |

0.2 | 100.29 | 200.5 | 300.79 | 400.55 | 500.55 | ||||

20 | 20.4 | 0.2 | 100.25 | 200.5 | 300.75 | 400.5 | 500.5 | 非线性: | 0.15%FS |

0.2 | 100.25 | 200.49 | 300.74 | 400.49 | 500.49 | ||||

40 | 40.5 | 0.19 | 100.24 | 200.5 | 300.75 | 400.49 | 500.49 | 非线性: | 0.15%FS |

0.19 | 100.24 | 200.5 | 300.75 | 400.49 | 500.49 | ||||

60 | 60.4 | 0.19 | 100.24 | 200.48 | 300.7 | 400.45 | 500.45 | 非线性: | 0.14%FS |

0.19 | 100.24 | 200.48 | 300.7 | 400.45 | 500.45 | ||||

7 结束语

无线气囊温压传感系统可以布置埋入气囊内部,在不影响气囊展开的前提下对气囊内部气体的温度和压力进行测量,可通过外部设备无线接收数据,并将测量结果上传至上位机。通过搭建的试验测试平台,在-20℃到+60℃温度区间内,经测试该系统温度测量精度达到±0.5℃,压力测量总精度小于0.2%FS,测试效果良好。

将该系统布置于气囊内部,可监测气囊展开过程中内部气体状态,对研究气囊展开过程、监测气囊工作状态、改进气囊性能具有重要意义。

(注:本文来源于电子产品世界2020年11月期)